Page 72 - 201903

P. 72

354 2019 年 5 月

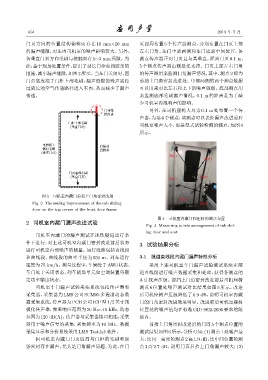

门页方向的位置结构偏移而存在 10 mm×20 mm 页四周布置 5 个传声器测点,分别布置在门页上部

的漏声缝隙,对车内司机室的噪声影响较大。另外, 左右门角、车门中部两侧和车门底部中间位置,各

各垂直门页方向毛刷与接触面有 1∼3 mm间隙。为 测点传声器正对门页且与其垂直,距离门页 0.1 m,

此,基于现场处置条件,提出了延长门框前挡胶条的 5 个测点传声器由测量架支撑。门页上部左右门角

措施,减小漏声缝隙,如图3所示。当车门关闭时,因 的传声器用来监测门角漏声情况,其中,测点2即为

门页高度高于门框上部毛刷,漏声缝隙的噪声需经 前挡上门角密封改进处。中部两侧的两个测点数据

过较长的空气传递路径进入车内,从而减少了漏声 可以用来对比左右和上下的噪声强弱。底部测点用

传递。 来监测底部毛刷漏声情况。0.1 m 的距离是为了减

少司机室内混响声的影响。

᫃ᝈᎋ 另外,在司机座椅人耳旁 0.1 m 处布置一个传

ᬩஈᤉ

声器,为第6 个测点,该测点可以表征漏声改进前后

᫃ʽᦊඐ҅ 司机室噪声大小,也是型式试验检测的测点,如图 4

(ۇᄰ᫃ᮆ)

所示。

ႃ٨ಅʽ ᫃Ғ

ΟՔඐ҅ ᑛ

(ۇᄰ᫃ᮆ)

ག

ག

᫃ᮆअᦊඐ҅

(ۇᄰ᫃ᮆ) ག

ག

图 3 司机室内藏门前挡上门角密封改进

ག

Fig. 3 The sealing improvement of the cab sliding ག

door on the top corner of the front door frame

图 4 司机室内藏门和座椅的测点布置

2 司机室内藏门漏声改进试验

Fig. 4 Measuring points arrangement of cab slid-

ing door and seat

司机室内藏门的漏声测试在地铁隧道运行条

件下进行,对上述司机室内藏门密封改进前后状态 3 试验结果分析

进行司机室内部噪声的测量。运行线路包括直线段

和曲线段,曲线段的曲率半径为 650 m。列车运行 3.1 隧道直线段内藏门漏声特性分析

速度为75 km/h。测量过程中,车辆处于AW0状态, 采用上述司机室车门漏声试验测试系统在隧

车门处于关闭状态,列车辅助单元如空调装置等额 道直线段进行噪声数据采集和处理,获得各测点的

定功率输出状态。 A 计权声压级。前挡上门角密封改进前后司机座椅

司机室车门漏声试验采集系统包括传声器和 测点 6 位置处噪声测试对比结果如图 5 所示,改进

采集器,采集器为 LMS 公司 SCM05 多通道动态数 后司机座椅声压级降低了 0.9 dB,说明司机室内藏

据采集系统;传声器为 PCB 公司 ICP型 1/2英寸预 门的门角密封改进效果明显。改进前后司机室座椅

极化传声器,频率响应范围为 20 Hz∼15 kHz,动态 位置处的噪声值均在标准 GB14892-2006 要求的限

范围为120 dB(A)。传声器与采集器接口相连,采集 值内。

器用于噪声信号的采集,采集频率为 10 kHz。数据 前挡上门角密封改进后的门周5 个测点位置的

采集显示和分析系统采用LMS Test.lab软件。 测试结果如图6所示,分析可知:(1)测点1处噪声最

因司机室内藏门门页四周与门框的毛刷和胶 大,比同一高度的测点 2 高1.9 dB,比中间位置的测

条密封存在漏声,尤其是门角漏声问题,为此,在门 点 3 高 2.7 dB,说明门页后挡上门角漏声较大;(2)