Page 77 - 201903

P. 77

第 38 卷 第 3 期 石教华等: 车内某高频噪声的分析和优化控制 359

声问题,一套行之有效的噪声分析流程可以极大地

0 引言

提高问题解决效率。汽车噪声问题分析流程一般

如下:

随着中国汽车工业的快速发展和人们生活水

(1)开展声振测试获得车内或者车外声学数据;

平的提高,顾客对车辆舒适性的要求越来越高。

(2) 通过声学滤波互动技术确认噪声问题的主

NVH(Noise,Vibration,Harshness) 作为汽车品质

要频率;

和舒适性的重要内容,极易被顾客感知。因此,各

(3)采用噪声源识别技术锁定噪声来源;

大车企将优秀的 NVH 水平作为当前的主要竞争力

(4) 结合 CAE 技术研究噪声机理并提出优化

之一,且这种趋势已经开始向商用车延伸。杨诚

方案;

等 [1] 将传递路径分析和增量分析法应用于某车内

(5)优化方案实验验证。

“呜呜” 声问题,成功地找出噪声源并优化了该噪声

步骤 (3) 中,NVH 工作者可以充分利用已有经

问题。杨文英等 [2] 提出“声振摸底→确认异响来自

验,对问题做初步的判断,从而缩小排查范围,这对

哪个系统 → 声强测试分析 → 结构优化” 的噪声分

提高解决问题的效率有很好的帮助。

析流程,并将其应用到由轴系扭振导致的噪声问

题。韩昌等 [3] 通过对比实验研究的方法,发现某车

2 噪声源的排查分析

用波纹管产生异响的原因是波纹管与编织网之间

相互碰撞,并将编织网改成渔网后有效消除了该 2.1 确认问题噪声频率

异响。周华程等 [4] 分析了废气再循环 (Exhaust gas

采用美国 PCB 公司生产制造的传声器和加速

recirculation, EGR) 系统的噪声来源,并研究了增

度计,以及LMS振动噪声测试分析系统对车内问题

加金属网等消声件以及优化布置对 EGR 系统噪声

噪声初步开展简单道路实验,测试时将传声器布置

的影响。陈正翔等 [5] 研究了弹性波纹管结构振动

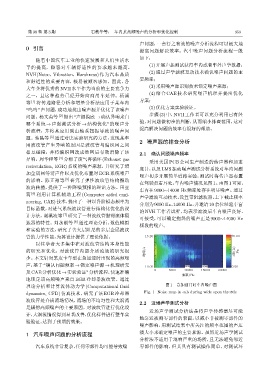

在驾驶员右耳处,车内噪声情况见图 1。由图1可知,

波的传播,提供了一种降噪预报的理论方法。田亚

车内在9000∼14000 Hz 频率处存在明显噪声。通过

莉 [6] 利用计算机辅助工程 (Computer aided engi-

声学滤波互动技术,设置带阻滤波器,上下截止频率

neering, CAE)技术,提出了一种以各阶模态频率为

分别为9000 Hz、14000 Hz,并邀请10余位经验丰富

目标函数,对进气系统波纹管进行结构化优化的设

的 NVH 工作者试听,均表示滤波后车内噪声良好、

计方法。谢溪凌等 [7] 研究了一种波纹管黏滞流体隔

可接受,可以确定抱怨的噪声正是 9000∼14000 Hz

振器的特性。刘永刚等 [8] 通过理论分析、数值模拟

频段的噪声。

和实验的方法,研究了含夹层阻尼的多层金属波纹

管的力学性能,为其设计提供了理论依据。 15.20 70.00

以往学者大多集中在对波纹管结构本身性能

的研究和优化,对波纹管内部介质流场的研究很 ᫎ/s dB(A) Pa

少。本文针对某皮卡车型在急加速时出现的高频噪

声,基于 “确认问题频率 →锁定噪声源 →机理研究 10.05 9000 14000 0.00

及CAE分析优化 →实验验证” 分析流程,快速准确 0 5000 10000 15000 20000

ᮠဋ/Hz

地锁定该高频噪声来自 EGR 冷却器波纹管。通过

理论分析和计算流体动力学 (Computational fluid 图 1 急加油门时车内噪声图

dynamics, CFD) 仿真技术,研究了该 EGR 冷却器 Fig. 1 Noise map in cab during wide open throttle

波纹管处介质流场情况,流场的不均匀性和大涡流

2.2 近场声学测试分析

是辐射高频噪声的主要原因。对波纹管进行优化设

近场声学测试分析法是将声学传感器尽可能

计,大涡流情况得到显著改善,优化样件进行整车实

地靠近被测零部件的表面,以减小非被测零部件的

验验证,达到了预期的效果。

噪声影响,用测试结果中所关注的频率范围的声压

1 汽车噪声问题的分析流程 级大小来确定噪声的主要来源。虽然近场声学测试

分析法不适用于混响严重的场所,且无法避免邻近

汽车系统非常复杂,任何零部件均可能导致噪 零部件的影响,但其具有测试操作简单,对测试环