Page 57 - 《应用声学》2022年第5期

P. 57

第 41 卷 第 5 期 韩梦等: 铝合金板疲劳微裂纹超声红外成像检测的数值及实验研究 733

在实验过程中,在保证实验条件相同的前提下, 是影响检测结果的重要因素,在检测时应选择能量

依次激励超声振子5 s、10 s、20 s、30 s、40 s、50 s,拍 消耗较少却使缺陷处的温度梯度较大的激励时间。

摄对应的试样表面温度场图像来分析激励时间对 由公式 (1) 可知,摩擦系数直接影响接触界面

裂纹处温度升高的影响。选取裂纹处的最高升温作 产生热流的热流密度。在相同的激励条件下,动摩

为衡量热量生成能力的判定标准,不同激励时间下 擦系数越大,两裂纹面之间相对运动时的摩擦力越

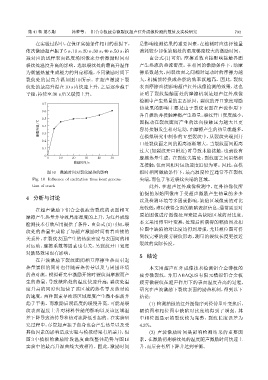

裂纹处的最高升温如图 10 所示。在超声激励下裂 大,机械能转换成热能的效率就越高。因此,裂纹

纹处的最高升温在 10 s 内快速上升,之后逐步趋于 表面摩擦直接影响超声红外成像检测的效果,这也

平稳,持续至30 s后又缓慢上升。 证明了裂纹接触面处的摩擦机制是超声红外成像

检测中产生热量的主要原因。裂纹的开口宽度对励

0.7

热效果的影响主要是由于裂纹表面在声波作用下

0.6

各自振动并接触摩擦产生热量,裂纹开口宽度越小,

0.5 因振动在裂纹面间产生的法向接触压力越大且更

తᰴӤພ/Ć 0.4 容易接触发生相对运动,由摩擦产生的热量就越多。

0.3

0.2 在模拟研究中制作的 V 型裂纹中,从裂纹尖端到开

口处裂纹面之间的距离逐渐增大。当裂纹面间距离

0.1

过大 (如裂纹开口附近) 时导致未能接触,也就没有

0

0 10 20 30 40 50 摩擦热量生成。在裂纹尖端处,裂纹面之间虽然相

༏ҵᫎ/s

互接触,但面间相对运动速度近似为零。因此,在模

图 10 激励时间对裂纹励热的影响 拟时相同激励条件下,最高温度位置通常不在裂纹

Fig. 10 Influence of excitation time heat genera- 尖端,而位于靠近裂纹尖端的区域。

tion of crack 此外,在超声红外成像检测中,红外热像仪所

拍摄的原始图像由于受超声激励产生热量的多少

4 分析与讨论

以及检测环境等多因素影响,缺陷区域像素的对比

度较低,难以获得全面的缺陷表征信息,通常需要对

在超声激励下铝合金板疲劳裂纹的表面相互

原始图像进行图像处理来提高缺陷区域的对比度。

摩擦产生热量并导致局部温度的上升,为红外成像

本文采用傅里叶变换,处理后所获得的幅值图及相

检测技术有效应用提供了条件。由公式 (1)可知,裂

位图中缺陷的对比度均得到增强,尤其相位图可得

纹处的热量生成除了与超声激励时间有着直接的

到较完整的疲劳裂纹形态,测量的裂纹长度更接近

关系外,在裂纹表面产生的热流密度与表面间的相

裂纹的实际长度。

对运动、摩擦系数等因素也有关,另裂纹开口宽度

对励热效果也有影响。

5 结论

在声波激励下裂纹面间相互摩擦生热而引起

热量累积的同时也伴随着热传导以及与周围环境 本文用超声红外成像技术检测铝合金薄板的

的热对流。模拟研究中激励开始时裂纹面摩擦而产 疲劳微裂纹,并用 ABAQUS 有限元模拟铝合金板

生的热量,导致缺陷处的温度快速升高;裂纹处温 疲劳微裂纹在超声作用下的表面温度升高的过程,

度升高的同时也加快了该区域的热传导及热对流 研究在声波激励下裂纹表面的励热机制,得到以下

的速度。两种因素导致该区域温度产生微小振荡并 结论:

趋于平衡。而激励后期温度的缓慢升高,可能是裂 (1) 检测拍摄的红外图像序列经傅里叶变换后,

纹表面温度上升对材料性能的影响以及该区域温 幅值图和相位图中缺陷对比度均得到了增强,其

差下降导致热传导和热对流降低引起的。在实验研 中相位图显示的裂纹较为完整,裂纹长度误差为

究过程中,尽管超声振子自身也会产生热量以及受 4.3%。

其他因素的影响造成实验与模拟结果有所差异,但 (2) 声波激励时间是影响检测结果的重要因

图 3 中模拟的激励阶段温度曲线整体趋势与图 10 素。在激励初期裂纹处的温度随声激励时间快速上

实验中的最高升温曲线大致相符。因此,激励时间 升,而后会有所下降并达到平衡。