Page 55 - 《应用声学》2022年第5期

P. 55

第 41 卷 第 5 期 韩梦等: 铝合金板疲劳微裂纹超声红外成像检测的数值及实验研究 731

的动摩擦系数,依次为 0.3、0.4、0.5、0.6、0.7,计 3 实验研究

算裂纹区域的温度场分布。图 4 为不同动摩擦系

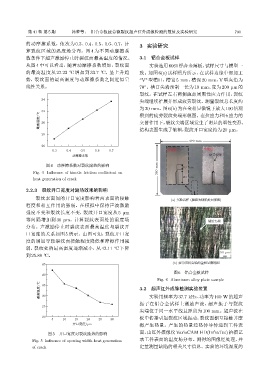

数条件下超声激励停止时裂纹面最高温度的情况。 3.1 铝合金板试样

从图 4 中可以看出,随着动摩擦系数增加,裂纹面 实验选用6061铝合金薄板,试样尺寸与模型一

的最高温度从 27.23 C 增加到 33.7 C,呈上升趋 致。如图 6(a) 试样照片所示,在试样边缘中部加工

◦

◦

势,裂纹面的最高温度与动摩擦系数之间近似呈 “V” 型槽口,槽宽 5 mm,槽深 20 mm,V 型夹角为

线性关系。 70 。槽口尖端预制一长为 10 mm、宽为 200 µm 的

◦

裂纹。在试样左右两侧施加周期性应力作用,裂纹

34

尖端继续扩展并形成疲劳裂纹。测量裂纹总长度约

为20 mm。图6(b)为在金相显微镜下放大 100倍观

32 察到的疲劳裂纹尖端形貌图。在拉应力和压应力的

తᰴພए/Ć 30 交替作用下,裂纹尖端区域发生了明显的塑性变形,

结构表面生成了皱褶,裂纹开口宽度约为20 µm。

28

370 mm

26

0.3 0.4 0.5 0.6 0.7 ࠄᰎҒ ࠄᰎՑ

ү୕ጇ Ⴕҷᜈጯ

图 4 动摩擦系数对裂纹励热的影响 10 mm

Fig. 4 Influence of kinetic friction coefficient on 280 mm

20 mm

heat generation of crack

2.2.3 裂纹开口宽度对励热效果的影响

裂纹表面间的开口宽度影响着两表面的接触 (a) ࠄᰎតನ (ଣڏ˞Ꭵᬞܫࡍᦊڏ)

程度和相互作用的强弱。在模拟中保持声波激励

强度不变和裂纹长度不变,裂纹开口宽度从 5 µm

等间隔增加到 30 µm,计算裂纹表面处的温度场 ᜈጯ࠹ቫ

分布。声激励停止时裂纹表面最高温度与裂纹开

口宽度的关系如图 5 所示。由图可知,裂纹开口宽

度的增加导致裂纹面接触程度降低和摩擦作用减

弱,裂纹处的最高温度逐渐减小,从 42.11 C 下降

◦

50 mm

到25.88 C。

◦

(b) Ⴕҷᜈጯ࠹ቫᄊᄱ௭ॲ᪫ڏ

45

图 6 铝合金板试样

40

Fig. 6 Aluminum alloy plate sample

తᰴພए/Ć 35 3.2 实验用频率为 37.7 kHz、功率为 100 W 的超声

超声红外成像检测实验装置

30

振子在铝合金试样上激励声波,超声振子与裂纹

25

尖端位于同一水平线且距离为 100 mm。超声波在

20 板中传播引起裂纹区域振动,裂纹面相互接触并摩

5 10 15 20 25 30

नࠕए/µm 擦产生热量。产生的热量经热传导传递到工件表

图 5 开口宽度对裂纹励热的影响 面,由红外摄像仪 VarioCAM HD(InfraTec)拍摄记

Fig. 5 Influence of opening width heat generation 录工件表面的温度场分布。测得的图像经处理,并

of crack 定量测量缺陷的相关尺寸信息。实验的环境温度约