Page 54 - 《应用声学》2022年第5期

P. 54

730 2022 年 9 月

表 1 铝合金材料参数 NT11

+30.07

Table 1 Material properties of aluminum alloy +29.23

+28.39

+27.56

+26.72

+25.88

+25.04

材料属性 数值 +24.20

+23.36

+22.52

弹性模量/GPa 70 +21.68

+20.81

+20.00

泊松比 0.33

密度/(kg·m −3 ) 2780

2

◦

热传导系数/(W·(m · C) −1 ) 121

◦

比热容/(J·(kg· C) −1 ) 875

热膨胀系数/K −1 22

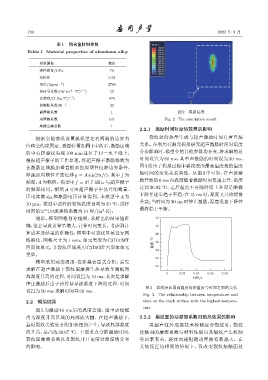

静摩擦系数 1 图 2 模拟结果

动摩擦系数 0.5 Fig. 2 The simulation result

摩擦衰减系数 1

2.2.1 激励时间对励热效果的影响

根据实验情况设置板模型左右两端的边界为 裂纹处的热量生成与超声激励时间有着直接

位移全约束固定。激励位置如图1中所示,激励区域 关系。在利用有限元模拟研究超声激励时间对温度

的中心距裂纹尖端 100 mm 且位于同一水平线上。 分布影响时,模型中的其他参数均不变,将求解的总

根据超声振子的工作原理,将超声振子激励等效为 时间设置为 80 ms,其中声激励的时间设为 30 ms。

在激励区域施加垂直板面的周期性位移边界条件, 图3 给出了模拟过程中裂纹表面最高温度处的温度

即施加周期性正弦位移 y = A sin(2πft),其中 f 为 随时间的变化关系曲线。从图 3 中可知,在声波激

频率,A 为幅值。模型中 f = 37.7 kHz,与超声振子 励开始的6 ms内温度随着激励时间快速上升,温度

达到 30.02 C;之后温度不再随时间上升而是略微

◦

的频率相同。幅值 A 可由超声振子中晶片的数量、

下降并逐步趋于平稳;在15 ms时,温度又开始缓慢

压电常数 d 33 和激励电压计算得到,本模型中 A 为

升高;当时间为30 ms时停止激励,温度迅速下降并

10 µm。模型中试样的初始温度设置为 20 C,试样

◦

最终趋于平衡。

2

周围的空气对流换热系数为10 W/(m ·K)。

通常,模型网格划分越细,求解出的结果越准 32

确,但会导致计算量增大、计算时间变长。考虑到计 30

算成本及结果的准确性,模型中对裂纹区域进行网 28

格细化,网格尺寸为 1 mm,单元类型为 C3D10MT ພए/Ć 26

四面体单元,非裂纹区域采用 C3D8RT 六面体单元

24

类型。

22

模型采用动态温度 -位移耦合显式分析,首先

20

求解在超声激励下裂纹面摩擦生热导致金属板局

0 0.02 0.04 0.06 0.08

部温度升高的过程,时间设置为 10 ms;其次是求解 ᫎ/s

停止激励后由于热传导导致温度下降的过程,时间

图 3 裂纹表面最高温度处的温度与时间之间的关系

设置为50 ms,求解时间共60 ms。

Fig. 3 The relationship between temperature and

2.2 模拟结果 time on the crack surface with the highest tempera-

ture

图 2 为激励 10 ms 后的温度云图,图中虚线框

内为温度升高区域的局部放大图。在超声激励下, 2.2.2 裂纹面的动摩擦系数对励热效果的影响

靠近裂纹尖端处有附加热量的产生,导致局部温度 用超声红外成像技术检测疲劳裂纹时,裂纹

的升高,最高达 30.07 C。下面重点分析激励时间, 接触面的摩擦系数与材料性能以及裂纹产生机制

◦

裂纹面摩擦系数以及裂纹开口宽度对温度场分布 等因素有关,裂纹面越粗糙动摩擦系数越大。在

的影响。 其他设置均相同的情况下,仅改变裂纹接触面处