Page 122 - 《应用声学》2023年第3期

P. 122

560 2023 年 5 月

监测有望解决尖轨缺陷处导波反射信号的识别难 陷态的波包能量为 E obj (T),经补偿后的结果为

题。具体操作步骤为 E c (T) = E obj (T)/Q。

(1) 参考信号获取。在无缺陷的尖轨中进行导 基于参考基准的补偿法中,将转辙机构反射信

波信号采集,并确定关注的检测尖轨区段,以对应地 号能量E z 作为基准,对观察时间窗口内的波包能量

在时域信号中设定观察时间窗口[t s , t e ]。 E 进行归一化处理,得到参数 η = E/E z 用于反映

(2) 监测信号分析。在设定的观察时间窗口内, 缺陷回波信息。

对不同监测时间采集的导波回波信号进行特征分 (4) 分析波包能量值 E c 随监测时间的变化趋

析,比如波包能量值E,其计算公式为 势,通过合理设定判别阈值,即可对尖轨中的缺陷信

t e 号进行识别。

∑ 2

E = A(t) , (1)

2 实验系统

t=t s

式(1)中,A(t)为t时刻的信号幅值。

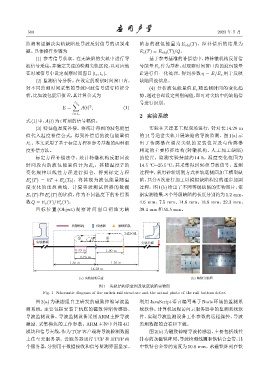

(3) 特征值温度补偿。将统计得到的波包能量 实验在天津某工程现场进行,针对长 14.28 m

值代入温度补偿公式,得到补偿后的波包能量值 的 14 号道岔尖轨开展缺陷的导波监测。图 1(a) 示

E c 。本文采用了基于标定方程和参考基准的两种温 出了传感器在道岔尖轨的安装位置及与传感器

度补偿方法。 相近的主要特征结构 (转辙机构、人工加工缺陷)

标定方程补偿法中,统计转辙机构反射回波 的位置。监测实验持续约 14 h,温度变化范围为

时间段内的波包能量值计为 E z ,其随温度 T 的 14.5 C∼25.5 C,共采集得到 96 组导波信号。监测

◦

◦

变化规律以线性方程进行拟合,得到标定方程 过程中,采用砂轮切割方式在轨底侧面加工槽型缺

E (T) = kT + E (T 0 ),将其视为波包能量随温 陷,共分 8 次进行加工以模拟缺陷程度的逐步加剧

′

′

z

z

度变化的理想曲线。计算实验测试所得的数据 过程。图 1(b) 给出了不同等级缺陷的实物照片,依

E z (T) 和 E (T) 的比值,作为不同温度下的补偿系 据实测结果,8个等级缺陷的长度分别约为1.2 mm、

′

z

数Q = E z (T)/E (T)。 4.6 mm、7.5 mm、14.6 mm、18.8 mm、22.3 mm、

′

z

目 标 位 置 (Object) 观 察 时 间 窗 口 初 始 无 缺 39.4 mm和51.5 mm。

ᣁᣫ ͜ਖ٨ अᎥᬞᢾ

Тฌӝ۫

Ł ł

࠹ᢾಪቫ ŀ ࠹ᢾ࠹ቫ

0.43 m 1.00 m

0.73 m

1.50 m 1.50 m

14.28 m

(a) ࠹ᢾፇᇨਓ (b) Ꭵᬞࠄྭི

图 1 尖轨结构示意图及轨底缺陷实物照

Fig. 1 Schematic diagram of the switch rail structure and the actual photo of the rail bottom defect

图 2(a) 为课题组自主研发的磁致伸缩导波监 利用 JavaScript 语言编写基于 Node 环境的监测系

测系统,主要包括安装于轨底的磁致伸缩传感器、 统软件。计算机远程访问云服务器中的监测系统软

导波监测设备。导波监测设备采用 ARM 主控导波 件,实现导波监测设备工作参数的远程操控、导波

激励、采集模块的工作参数。ARM 主控中外接 4G 监测数据的查看和下载。

模块和信号天线,作为TCP客户端将导波检测数据 图 2(b) 为磁致伸缩导波传感器,主要包括线性

上传至云服务器。云服务器运行 TCP 和 HTTP 两 排布的永磁铁阵列、导波检测线圈和铁钴合金带,其

个服务器,分别用于数据接收和信号监测界面显示。 中铁钴合金带的宽度为 50.8 mm。永磁铁阵列在铁